Kokpity menedżerskie w przemyśle

Wielu menedżerów firm produkcyjnych przyznaje, że korelacja informacji pochodzących z systemów produkcyjnych z informacjami biznesowymi, powiązanymi z łańcuchem dostaw, jest niezmiernie ważna dla rozwoju przedsiębiorstwa. Jednak często zdarza się, że gdy występuje potrzeba analizy skorelowanych danych, wielu menedżerów nie ma do tego celu odpowiednich narzędzi analitycznych, a dane są mało precyzyjne lub niekompletne.

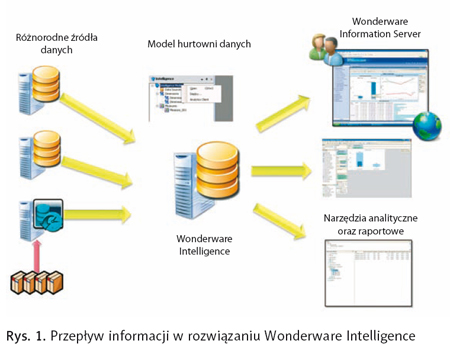

Wielu menedżerów firm produkcyjnych przyznaje, że korelacja informacji pochodzących z systemów produkcyjnych z informacjami biznesowymi, powiązanymi z łańcuchem dostaw, jest niezmiernie ważna dla rozwoju przedsiębiorstwa. Jednak często zdarza się, że gdy występuje potrzeba analizy skorelowanych danych, wielu menedżerów nie ma do tego celu odpowiednich narzędzi analitycznych, a dane są mało precyzyjne lub niekompletne.Co prawda nie chcemy się tutaj skupiać na samym procesie pozyskiwania informacji, natomiast nie sposób nie wspomnieć, że za dostarczenie odpowiednio precyzyjnych oraz wiarygodnych danych z produkcji odpowiedzialne są systemy MES (Manufacturing Execution System) lub przemysłowe bazy danych, zwane często Historianami. Bez nich trudno mówić o jakiejkolwiek analizie. Dokładne dane z produkcji powiązane z informacjami biznesowymi, pochodzącymi najczęściej z systemów ERP, to baza, na której można budować rozwiązania typu BI (Business Intelligence) oraz EMI (Enterprise Manufacturing Intelligence). Najnowsze rozwiązania oferują użytkownikom możliwość korelacji informacji biznesowych z danymi produkcyjnymi, pozyskiwanymi bezpośrednio z parku maszynowego. Warto zwrócić uwagę na to, aby implementowane rozwiązanie było maksymalnie otwarte na integrację z innymi systemami. Rozwój fi rm produkcyjnych trwa wiele lat i często powstaje niejednorodne środowisko informatyczne w sferze produkcji. Po pewnym czasie mamy do czynienia z różnymi urządzeniami technologicznymi oraz oprogramowaniem pochodzącym z różnych epok i stworzonym w różnych technologiach – mamy systemy SCADA, HMI, Historian czy MES, pochodzące od różnych producentów. Aby połączyć te informacje z informacjami biznesowymi, należy zastosować takie narzędzia, jakie umożliwią nie tylko elastyczne analizy, ale także połączenie wszelkich wymaganych informacji pochodzących z różnych źródeł w jednej hurtowni danych.

Przyjrzyjmy się, jakie czynniki decydują o możliwości podnoszenia efektywności przedsiębiorstw produkcyjnych oraz jakie współczesne rozwiązania i technologie wspierają decydentów w trudnym zadaniu zarządzania fi rmą. Niewątpliwie podstawowym celem, jaki powinni sobie stawiać zarządzający fi rmami, jest opracowanie metody analizy pozwalającej na bieżąco wyznaczać kierunki działań w przyszłości, tak aby zmaksymalizować zyski fi rmy. Do takiej analizy niezbędne są skorelowane dane o produkcji i biznesie dotyczące przeszłości (zarówno odległej, jak i tej najbliższej), jak również informacje o zbliżających się wyzwaniach w przyszłości. Przykładowo – jeżeli fi rma obserwuje w chwili obecnej zwiększoną sprzedaż produktów połączoną z kumulującymi się zamówieniami, należy już teraz przedsięwziąć odpowiednie kroki, aby „jutro” produkcja mogła skutecznie zmierzyć się z wyzwaniem zrealizowania zwiększonej ilości zamówionych towarów. Odpowiedź na pytanie, jaką wydajność musimy osiągnąć i jakie zasoby będą do tego potrzebne na produkcji, aby zrealizować zamówienia – znajdziemy oczywiście, analizując informacje o osiągniętej wydajności produkcji w przeszłości, połączone z informacjami o tym, jakie zasoby były wtedy wykorzystywane. Przykład ten pokazuje, jak ważne jest nie tylko korelowanie informacji pomiędzy różnymi systemami, ale przede wszystkim tworzenie na bazie tych skorelowanych danych analiz wyprzedzających, pozwalających na płynne prowadzenie produkcji w ciągle zmieniających się warunkach biznesowych.

W większości firm produkcyjnych nie można lekceważyć ilości danych, z jakimi mamy często do czynienia w hurtowniach danych, zawierających dane z produkcji. Ich ilość często powoduje, że analitycy mają duże trudności z całościowym spojrzeniem na temat m.in. z powodu stosowania narzędzi, które nie mają wystarczającej funkcjonalności pozwalającej na łatwe agregowanie oraz korelowanie dużych ilości informacji bez potrzeby angażowania informatyków. Właściwe narzędzia powinny umożliwiać łatwe spojrzenie na te same dane z różnych perspektyw w sposób równoległy, co powoduje, że tworzenie różnych widoków na te same dane jest szybkie i efektywne. Analityk ma możliwość odkrywania zależności i powiązań pomiędzy pewnymi procesami bez znajomości technik raportowania czy języka SQL. Z łatwością można umieszczać na jednym ekranie wykresy, tabelki umożliwiające grupowanie, sortowanie czy fi ltrowanie danych.

Przyjrzyjmy się, jakie czynniki decydują o możliwości podnoszenia efektywności przedsiębiorstw produkcyjnych oraz jakie współczesne rozwiązania i technologie wspierają decydentów w trudnym zadaniu zarządzania fi rmą. Niewątpliwie podstawowym celem, jaki powinni sobie stawiać zarządzający fi rmami, jest opracowanie metody analizy pozwalającej na bieżąco wyznaczać kierunki działań w przyszłości, tak aby zmaksymalizować zyski fi rmy. Do takiej analizy niezbędne są skorelowane dane o produkcji i biznesie dotyczące przeszłości (zarówno odległej, jak i tej najbliższej), jak również informacje o zbliżających się wyzwaniach w przyszłości. Przykładowo – jeżeli fi rma obserwuje w chwili obecnej zwiększoną sprzedaż produktów połączoną z kumulującymi się zamówieniami, należy już teraz przedsięwziąć odpowiednie kroki, aby „jutro” produkcja mogła skutecznie zmierzyć się z wyzwaniem zrealizowania zwiększonej ilości zamówionych towarów. Odpowiedź na pytanie, jaką wydajność musimy osiągnąć i jakie zasoby będą do tego potrzebne na produkcji, aby zrealizować zamówienia – znajdziemy oczywiście, analizując informacje o osiągniętej wydajności produkcji w przeszłości, połączone z informacjami o tym, jakie zasoby były wtedy wykorzystywane. Przykład ten pokazuje, jak ważne jest nie tylko korelowanie informacji pomiędzy różnymi systemami, ale przede wszystkim tworzenie na bazie tych skorelowanych danych analiz wyprzedzających, pozwalających na płynne prowadzenie produkcji w ciągle zmieniających się warunkach biznesowych.

W większości firm produkcyjnych nie można lekceważyć ilości danych, z jakimi mamy często do czynienia w hurtowniach danych, zawierających dane z produkcji. Ich ilość często powoduje, że analitycy mają duże trudności z całościowym spojrzeniem na temat m.in. z powodu stosowania narzędzi, które nie mają wystarczającej funkcjonalności pozwalającej na łatwe agregowanie oraz korelowanie dużych ilości informacji bez potrzeby angażowania informatyków. Właściwe narzędzia powinny umożliwiać łatwe spojrzenie na te same dane z różnych perspektyw w sposób równoległy, co powoduje, że tworzenie różnych widoków na te same dane jest szybkie i efektywne. Analityk ma możliwość odkrywania zależności i powiązań pomiędzy pewnymi procesami bez znajomości technik raportowania czy języka SQL. Z łatwością można umieszczać na jednym ekranie wykresy, tabelki umożliwiające grupowanie, sortowanie czy fi ltrowanie danych.

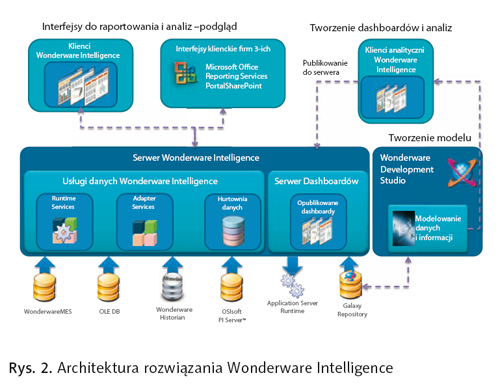

To właśnie narzędzia typu Business Intelligence oraz Enterprise Manufacturing Intelligence pozwalają na efektywne przetwarzanie dużych ilości danych pochodzących z różnych źródeł, a ergonomiczny interfejs powoduje, że nie jest konieczne angażowanie sztabu informatyków w procesie przygotowywania analiz. Jest to niezmiernie ważne, ponieważ analityk powinien posiadać narzędzie, które pozwoli mu tworzyć kolejne widoki i analizy bardzo szybko, aby mógł płynnie przechodzić z jednej perspektywy na drugą, analizując kolejne potencjalne zależności przyczynowo-skutkowe, unikając jednocześnie straty czasu na siłowanie się z oprogramowaniem narzędziowym czy raportowym. We współczesnych rozwiązaniach w pierwszym etapie następuje tworzenie modelu danych, a następnie można w oparciu o ten model tworzyć stosowne analizy ad hoc.

Wonderware jako lider w zakresie dostarczania rozwiązań dla przemysłu posiada w swojej ofercie rozwiązanie typu Enterprise Manufacturing Intelligence o nazwie Wonderware Intelligence. To, co wyróżnia rozwiązanie Wonderware od klasycznych rozwiązań Business Intelligence, to m.in. zakres czasu danych, dla których możemy tworzyć analizy. Klasyczne rozwiązania Business Intelligence z trudnością radzą sobie z danymi bieżącymi, zmieniającymi się z minuty na minutę – ich przeznaczenie to przede wszystkim analiza danych wolnozmiennych – np. sprzedaż, działania marketingowe itd. W rozwiązaniach przeznaczonych dla przemysłu, takich jak Wonderware Intelligence, kluczowym czynnikiem jest czas i umiejętność analizy danych generowanych w bardzo krótkich odstępach czasu. Rozwiązania Wonderware wspierają użytkownika na każdym etapie procesu analizy – od momentu zbierania danych aż do udostępnienia wyników analiz użytkownikom systemu. System zapewnia także spójny zestaw wskaźników, którymi posługują się użytkownicy, umożliwia jednoczesne pobieranie danych wejściowych z różnych – częstokroć niejednorodnych – źródeł danych – niekoniecznie pochodzących z systemów Wonderware. Bardzo ważnym elementem jest kontekstowość danych – wszystkie informacje znajdujące się w bazie danych są ze sobą kontekstowo powiązane. Przykładowo – zlecenia produkcyjne są powiązane z wyrobami oraz maszynami, a z nimi z kolei można powiązać koszty produkcji. Tak powiązane ze sobą informacje są punktem wyjściowym do dalszych analiz, mających na celu np. ograniczenie kosztów produkcji. Dzięki architekturze hurtowni danych, zapewniającej kontekstowość danych, analityk może skupić się na tworzeniu wskaźników umożliwiających np. redukcję kosztów produkcji. Przygotowane analizy można udostępniać przez portal pozostałym użytkownikom, aby na co dzień mogli śledzić, jak wygląda efektywność produkcji w określonym zakresie, i dążyć do jej poprawy.

Źródło: www.astor.com.pl

Autor: Witold Czmich - Zastępcą dyrektora Działu Oprogramowania i Komputerów Przemysłowych w fi rmie ASTOR.

Źródło: www.astor.com.pl

Autor: Witold Czmich - Zastępcą dyrektora Działu Oprogramowania i Komputerów Przemysłowych w fi rmie ASTOR.