Planowanie nowych zadań produkcyjnych

Oferta bez symulacji nie jest ofertą dla klientów OEM

W sektorze usług szczególną rolę odgrywają koncepcje, rozwiązania i projekty doradcze dotyczące fabryki cyfrowej. Poprawiają one pozycję wśród konkurencji i sprawiają, że klienci w sposób bezpieczny i ekonomiczny osiągają żądaną produktywność.

W sektorze usług szczególną rolę odgrywają koncepcje, rozwiązania i projekty doradcze dotyczące fabryki cyfrowej. Poprawiają one pozycję wśród konkurencji i sprawiają, że klienci w sposób bezpieczny i ekonomiczny osiągają żądaną produktywność.Mgr inż. Stephan Römberg, odpowiedzialny za sektor symulacji i fabryki cyfrowej w firmie Comau, dysponuje doświadczeniem z zakresu szerokiej palety stosowanych narzędzi. Doświadczenie to obejmuje stosowanie, wspomaganie projektowania i optymalizację danych w środowisku eM-Planner - rodzinie oprogramowania do symulacji, analizy i optymalizacji linii produkcyjnych - poprzez symulację procesu budowy karoserii, całego zakładu produkcyjnego i logistyki za pomocą Plant Simulation - systemu symulacji przepływu materiałów o szerokim zakresie zastosowań – aż do zagadnień programowania, symulacji i planowania rozmieszczenia gniazd zrobotyzowanych, gdzie do optymalizacji inż. Römberg opracował własny system modułowy. Jego zestaw narzędzi optymalizacyjnych wykorzystujący sieci neuronowe i algorytmy genetyczne ma za zadanie wspomagać programowanie gniazd zrobotyzowanych przy wykorzystaniu systemu Plant Simulation.

Teraz przez naciśnięcie przycisku można z planu dwuwymiarowego tworzyć symulacje trójwymiarowe o wymaganym stopniu uszczegółowienia. Projekt obiektu daje się oszacować pod względem kosztów, choć sam obiekt nie został jeszcze skonstruowany. Uczenie” robotów wykonuje się jeszcze ręcznie.

Aby przyspieszyć wymagające dużej ilości obliczeń symulacje, inż. Stephan Römberg wprowadził sieci neuronowe do odwzorowania zachowań obiektu w oprogramowaniu Plant Simulation. Zwykle konieczne są niezliczone cykle symulacji, wymagające intensywnych i czasochłonnych obliczeń, aby określić spośród dziesiątków miliardów optymalne kombinacje możliwych rozmiarów buforów. Teraz w pierwszym kroku tworzony jest model symulacyjny linii produkcyjnej, który jest realizowany z podzbiorem wszystkich możliwych wielkości buforów. Razem z właściwym stopniem wykorzystania stanowią one dane wejściowe dla sieci neuronowej. Następnie z wartości wejściowych sieć "uczy" się zachowania danego obiektu symulacji. Według inż. Römberga wystarcza około 100 konfiguracji, aby móc przewidywać charakterystykę z odchyłką 0,5%.

Inż. Stephan Römberg pracuje dziś nad kompatybilnością klientów OEM z wiodącymi na rynku rozwiązaniami.

Autor: Niels Goettsch

Nie ograniczamy się tylko do podstawowych funkcji w programach - mówi inż. Stephan Römberg. Pracujemy na ich bazie dalej je rozbudowując.Dużą rolę odgrywa symulacja obiektów za pomocą oprogramowania eM-Planner.

Kto nie stosuje tego produktu i nie potrafi poprzeć projektu budowy karoserii odpowiednią symulacją, ten widocznie nie ma potrzeby np. składać żadnej oferty u Forda, oświadcza specjalista od wspomagania komputerowego CAD.Analizy przy użyciu tego produktu stały się obecnie standardem w przemyśle samochodowym. Na model symulacji dwuwymiarowej mają wpływ rozplanowanie, czasy taktów, dostępność i wielkości buforów. W wyniku uzyskuje się graficzne udokumentowanie stopnia wykorzystania, wielkości produkcji i obłożenia buforów.

Dziś nie decydują już wyprodukowane ilości lecz wielkości buforów, stwierdza inż. Römberg. Stanowią one znaczący składnik w kosztach, który z reguły daje się zoptymalizować.

Symulacja za pomocą programu eM-Planner jest standardem w procesie sprzedaży - nie zamawia się żadnych urządzeń czy instalacji bez informacji na temat stopnia ich wykorzystania, produkowanych ilości i obłożenia buforów.

Automatyzacja w cyfrowej fabryce

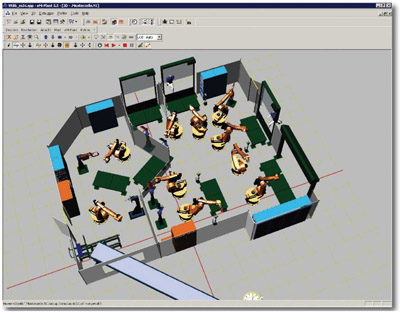

W Plant Simulation od sześciu lat do tego celu używa się także symulacji trójwymiarowej. Załączone do oprogramowania biblioteki standardowe i kinematyka, która jest zgodna z kinematyką dwuwymiarową, zostały rozszerzone o odrębne biblioteki 3D, zawierające wiele dodatkowych komponentów takich, jak pojazdy transportu poziomego, stanowiska montażowe, środki transportu pionowego oraz roboty, chwytaki lub stacjonarne kleszcze. 6-osiowe układ sterowania robota został tak odwzorowany, że zadane pozycje, kinematyka odwrotna osi i interpolacja, realizowane są w 2 i 3 wymiarach.

Automatyzacja w cyfrowej fabryce

W Plant Simulation od sześciu lat do tego celu używa się także symulacji trójwymiarowej. Załączone do oprogramowania biblioteki standardowe i kinematyka, która jest zgodna z kinematyką dwuwymiarową, zostały rozszerzone o odrębne biblioteki 3D, zawierające wiele dodatkowych komponentów takich, jak pojazdy transportu poziomego, stanowiska montażowe, środki transportu pionowego oraz roboty, chwytaki lub stacjonarne kleszcze. 6-osiowe układ sterowania robota został tak odwzorowany, że zadane pozycje, kinematyka odwrotna osi i interpolacja, realizowane są w 2 i 3 wymiarach.

Dla użytkownika jest to wspaniała sprawa, mówi inż. Stephan Römberg. Symulowany obiekt można sobie zbudować dokładnie jak w rzeczywistości - lub wyliczyć wszystkie procesy dla istniejących urządzeń, które będą potrzebne do nowych zadań.W fazie ofertowej poszczególnych gniazd zrobotyzowanych załącza się symulacje dwuwymiarowe. Jednak model symulacji trójwymiarowej sprzedaje się lepiej nie tylko optycznie, dostarcza on zarazem analizę ewentualnych kolizji.

Wprawdzie', stwierdza krótko inż. Stephan Römberg, procesy są skomplikowane do wyuczenia. Dlatego spróbowaliśmy stworzyć wyższy stopień automatyzacji dla fazy ofertowej.Za pomocą interfejsu łączącego system wspomagający rozplanowanie urządzeń na hali Microstation/HLS z systemem symulacji powinno być możliwe odwzorowanie i symulowanie w jednym systemie wszystkich komponentów gniazda. W tym celu na podstawie planu 2D wykonywane jest automatycznie w trzech krokach: przenoszenie danych, tworzenie obiektów z udziałem funkcji specjalnych, jak np. rozpoznawanie wysokości i przenikania, tworzenie wszystkich komponentów gniazda planu 2D jako model trójwymiarowy.

W rozwiązaniach fabryki cyfrowej brakuje mi ciągle elementów automatyzacji, uważa inż. Stephan Römberg. Dlatego tutaj sami stworzyliśmy ich kilka.Symulacja skomplikowanych gniazd robotów

Teraz przez naciśnięcie przycisku można z planu dwuwymiarowego tworzyć symulacje trójwymiarowe o wymaganym stopniu uszczegółowienia. Projekt obiektu daje się oszacować pod względem kosztów, choć sam obiekt nie został jeszcze skonstruowany. Uczenie” robotów wykonuje się jeszcze ręcznie.

W przyszłości roboty powinny same rozpoznawać, na podstawie otoczenia, co mają robić, uważa inż. Römberg.Sterowanie robotami w tym rozwiązaniu jest trudne, ponieważ musi być przeliczona kinematyka odwrotna wszystkich osi robota. Współdziałanie z modelem trójwymiarowym jest jednak na tyle zaawansowane, że trajektorię ruchu robota można zmieniać online za pośrednictwem narzędzia eM-Engineer. Praca w przypadku porównywalnego modelu 3D zabierała przedtem dwa tygodnie.

Za coś takiego nie zapłaci nam dziś żaden klient, powiada inż. Stephan Römberg. Aby nauczyć wszystkie roboty w gnieździe jak na rysunku, trzeba było liczyć się wcześniej z nakładem pracy wynoszącym trzy do czterech roboczolat.Optymalizacja buforów za pomocą sieci neuronowych

Aby przyspieszyć wymagające dużej ilości obliczeń symulacje, inż. Stephan Römberg wprowadził sieci neuronowe do odwzorowania zachowań obiektu w oprogramowaniu Plant Simulation. Zwykle konieczne są niezliczone cykle symulacji, wymagające intensywnych i czasochłonnych obliczeń, aby określić spośród dziesiątków miliardów optymalne kombinacje możliwych rozmiarów buforów. Teraz w pierwszym kroku tworzony jest model symulacyjny linii produkcyjnej, który jest realizowany z podzbiorem wszystkich możliwych wielkości buforów. Razem z właściwym stopniem wykorzystania stanowią one dane wejściowe dla sieci neuronowej. Następnie z wartości wejściowych sieć "uczy" się zachowania danego obiektu symulacji. Według inż. Römberga wystarcza około 100 konfiguracji, aby móc przewidywać charakterystykę z odchyłką 0,5%.

Za pomocą 'wytrenowanej' sieci neuronowej osiąga się odwzorowanie zachowania obiektu około 10 000 razy szybciej niż za pomocą standardowego modelu symulacji, mówi inż. Stephan Römberg.W efekcie pokazywane są odpowiednie dla żądanego stopnia wykorzystania obiektu wielkości buforów. Wśród możliwych kombinacji udaje się określić optymalne rozwiązania.

Złożoność zadania nie odgrywa przy tym żadnej roli, objaśnia inż. Römberg. Możemy włączyć dowolnie wiele procesów symulacji dla dowolnie wielu miejsc buforowych.Bezpieczeństwo poprzez cyfrową symulację

Inż. Stephan Römberg pracuje dziś nad kompatybilnością klientów OEM z wiodącymi na rynku rozwiązaniami.

Wśród nich moim osobistym faworytem jest Plant Simulation - ale muszę to uzasadnić również technicznie.Wielostronność i otwartość na własny rozwój to ważne właściwości dla wymagającego użytkownika. Przy opisywaniu przepływu materiałów użytkownik oszczędza wiele czasu dzięki programowaniu obiektowemu i dysponuje profesjonalnymi możliwościami budowy modeli.

Na przykład gdy opracowuję plan podstawowy - jak często wymagają klienci - w dwóch wariantach, mogę wykorzystać istniejące modele dla każdego planu. Wyniki z reguły można potem porównać w systemie Plant Simulation.Oferentowi w żadnym przypadku nie chodzi o propozycję bez symulacji cyfrowej połączoną z podpisem osoby odpowiadającej za nią potwierdzającym, że obiekt będzie spełniać swoje funkcje.

Obiekty opracowane przez firmę Comau zawsze właściwie spełniają Państwa dane wstępne, uważa inż. Römberg. Z reguły opracowane przez nas obiekty uchodzą za dobre.

Mieliśmy już wprawdzie także niespodzianki. Mielibyśmy wpadkę, gdybyśmy nie sprawdzili obiektu przy użyciu symulacji.W przypadku zamówienia przekazujemy klientom dane projektowe wraz z dokumentami 2D. Klienci otrzymują również modele. Można uzyskać dalsze korzyści, gdyż projekty dla nowych zadań produkcyjnych dzięki temu będą tworzone szybko i niskim kosztem.

W praktyce nigdy jeszcze mieliśmy dwóch takich samych projektów, oświadcza specjalista od wspomagania komputerowego CAD inż. Stephan Römberg.Źródło: www.siemens.com/plm

Nie istniej jedna, uniwersalna metoda wdrażania systemów informatycznych, która sprawdzi się w realiach każdego projektu i przedsiębiorstwa. Obecnie dominuję dwie formy: tzw. model kaskadowy (waterfall) i zwinny (agile). Model kaskadowy to tradycyjny model zarządzania projektami. Jest to podejście liniowe i sekwencyjne. Zadania wykonane w jednej fazie, muszą zostać przeanalizowane i zweryfikowane przed przejściem do następnej fazy. Metodologia agile to z kolei podejście przyrostowe, oparte na elastycznym reagowaniu na zmiany. Jakie zalety i wady posiadają te metody. W przypadku jakich projektów sprawdzają się najlepiej?

Nie istniej jedna, uniwersalna metoda wdrażania systemów informatycznych, która sprawdzi się w realiach każdego projektu i przedsiębiorstwa. Obecnie dominuję dwie formy: tzw. model kaskadowy (waterfall) i zwinny (agile). Model kaskadowy to tradycyjny model zarządzania projektami. Jest to podejście liniowe i sekwencyjne. Zadania wykonane w jednej fazie, muszą zostać przeanalizowane i zweryfikowane przed przejściem do następnej fazy. Metodologia agile to z kolei podejście przyrostowe, oparte na elastycznym reagowaniu na zmiany. Jakie zalety i wady posiadają te metody. W przypadku jakich projektów sprawdzają się najlepiej?